Ottimizzazione del processo di miscelazione e analisi delle caratteristiche reologiche

1. Introduzione

I fluidi polimerici di perforazione, sviluppati negli anni ’70, rappresentano un’innovazione significativa nei fluidi di perforazione a base d’acqua. Questi fluidi si avvalgono di polimeri idrosolubili, che grazie alla loro struttura complessa, offrono prestazioni reologiche eccezionali. La struttura primaria dei polimeri, determinata dalle unità ripetute e dalla loro disposizione lungo la catena, gioca un ruolo cruciale nell’interazione con l’acqua e nella loro solubilità. Esistono varie classi di polimeri idrosolubili, ciascuna con caratteristiche strutturali e funzionali uniche che le rendono adatte a diverse applicazioni. I polimeri più utilizzati possono essere classificati in tre categorie principali: polimeri di origine naturale, polimeri naturali modificati e polimeri sintetici. La classe di appartenenza di ogni polimero è solitamente specificata nella scheda tecnica del prodotto, permettendo una scelta mirata in base alle esigenze applicative. La tabella seguente fornisce una panoramica delle principali classi di polimeri idrosolubili utilizzati nei fluidi di perforazione.

| Polimeri di origine naturale | I polisaccaridi solubili in acqua sono una vasta classe di macromolecole biologiche, derivanti da oltre 100 zuccheri e loro derivati. Possono formare strutture lineari o ramificate e vengono tradizionalmente estratti da fonti vegetali, animali o microbiche. |

| Polimeri di origine naturale modificati | Polisaccaridi che subiscono un processo di modifica chimica, andando ad alterare la loro struttura, inserendo gruppi funzionali in grado di modificarne le caratteristiche reologiche in acqua. |

| Polimeri sintetici | Fanno parte di questa categoria tutti i polimeri idrosolubili di origine sintetica. Essi possono essere di tipo non ionico, polianionico, policationico o polianfolitico. |

Tab. 1. Definizioni delle principali categorie di prodotti polimerici idrosolubili e viscosizzanti presenti in commercio per lo scavo di pali e diaframmi di fondazione.

Questi fluidi offrono vantaggi significativi in termini di semplicità di preparazione, economicità e compatibilità ambientale. Tuttavia, manca uno standard condiviso per la loro preparazione e utilizzo, con conseguente trattamento improprio, spesso assimilato a quello dei fluidi bentonitici. Pertanto, è cruciale definire un metodo di miscelazione ottimale e universalmente valido per la preparazione dei fluidi polimerici di perforazione, soprattutto per quei polimeri che notoriamente risentono delle velocità di miscelazione, come quelli a di origine sintetica.

2. Materiali e metodi

Per ottimizzare il processo di miscelazione dei polimeri di origine sintetica, sono stati esaminati diversi parametri: tipo di paletta dell’agitatore meccanico ad asta, velocità del mixer, tempo di miscelazione e tempo di idratazione.

Figura 1. Miscelatore o agitatore meccanico ad asta

Questi parametri miravano a conferire al fluido omogeneità e massima viscosità Marsh, indipendentemente dalla concentrazione e dal tipo di polimero utilizzato. I campioni sono stati preparati con 1.5 litri di acqua di rubinetto (20-30 °F di durezza) e quattro tipi di polimeri sintetici (PHPA-Poliacrilammidi parzialmente idrolizzate) di differenti produttori: LAMVIS S100 di Lamberti, VINILMUD P40 di Laviosa, 974

H e 974 Hm di SNF. La miscelazione è stata eseguita con un agitatore meccanico ad asta, utilizzando una paletta dentata e operando a velocità comprese tra 800 e 2000 rpm. I test di miscelazione sono stati effettuati per durate di 30s, 5 min, 10 min e 20 min, con tempi di idratazione di 15 min e 60 min.

Figura 2. Dettaglio del tipo di elica utilizzata (dentata o di tipo cowless)

3. Discussione dei risultati

Il tempo di idratazione ottimale è risultato essere di circa 15 minuti. Tempi inferiori non permettono al polimero di solubilizzarsi adeguatamente, mentre tempi superiori riducono la viscosità a causa della degradazione del polimero sotto stress meccanico.

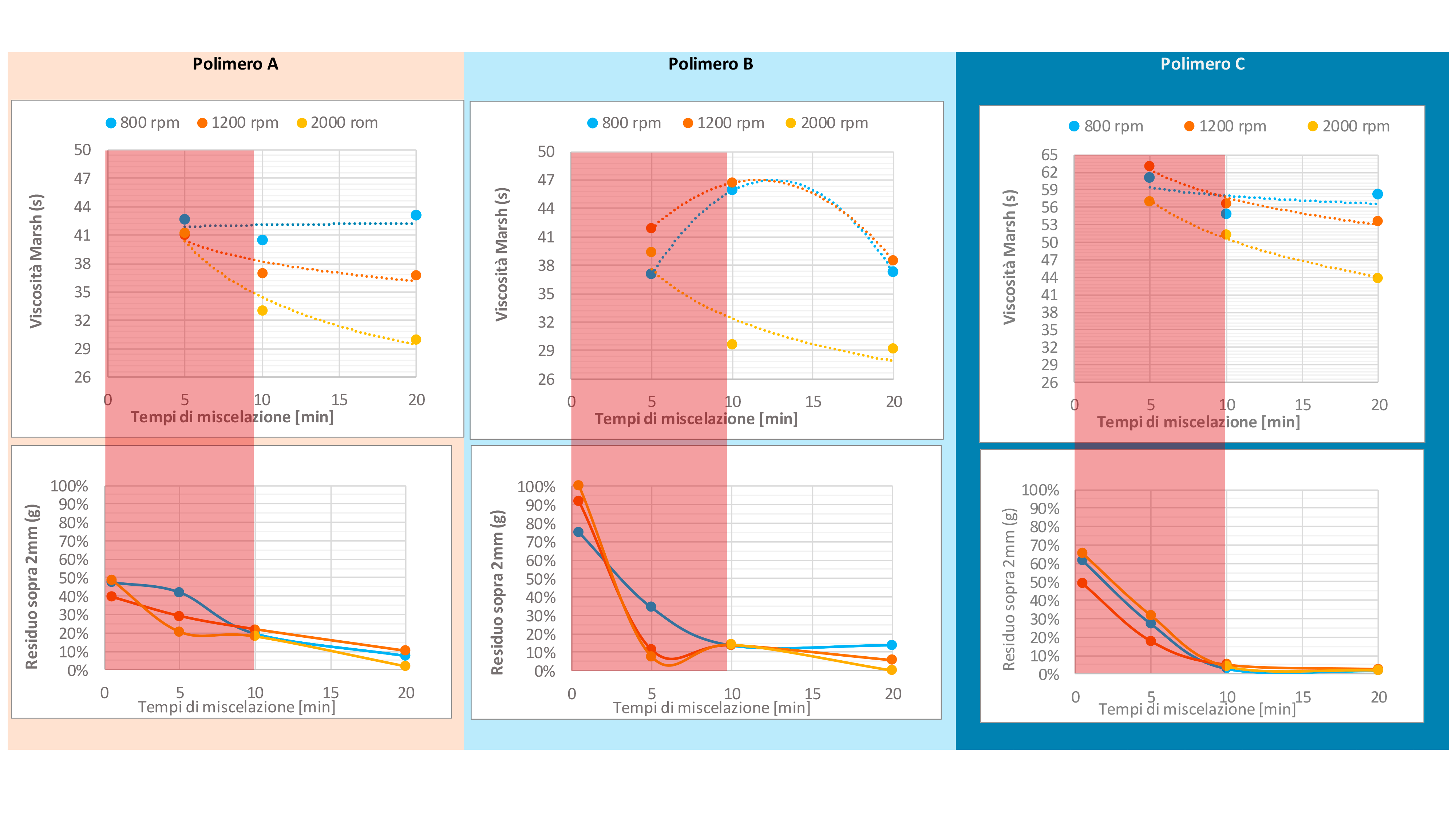

Figura 3. Confronto dei risultati di viscosità e residuo di dei diversi prodotti, in base al tempo di idratazione per differenti velocità di rotazione dell’elica del miscelatore. In rosso la zona del campo non ammissibile in quanto il valore di residuo è troppo elevato ed il fluido non risulta omogeneo.

I test hanno mostrato che la velocità di miscelazione ottimale è 1000 rpm, che fornisce l’energia necessaria per solubilizzare il polimero senza degradarlo. Il tempo ideale di miscelazione è stato determinato in base al residuo di fluido sulla griglia del cono Marsh, con un residuo massimo accettabile del 20%. Tenuto conto di quanto detto, la procedura di miscelazione ottimale risulta essere la seguente:

- Velocità di Miscelazione: 1000 rpm

- Tempo di Miscelazione: 10 minuti

- Tempo di Idratazione: 15 minuti

- Tipo di Paletta: Dentata (tipo cowless)

4. Conclusione

Il metodo di miscelazione definito permette di standardizzare i test comparativi tra i diversi fluidi prodotti in laboratorio. I campioni preparati seguendo questo protocollo sono omogenei e sviluppano la massima viscosità Marsh alla concentrazione determinata. La successiva caratterizzazione reologica dei fluidi dimostra inoltre che essi presentano un comportamento pseudoplastico, descritto accuratamente da una legge di potenza e confermando l’adeguato sviluppo delle caratteristiche del fluido per la perforazione nei limiti di applicabilità di questa tecnologia.

Italiano

Italiano

Français

Français  English

English