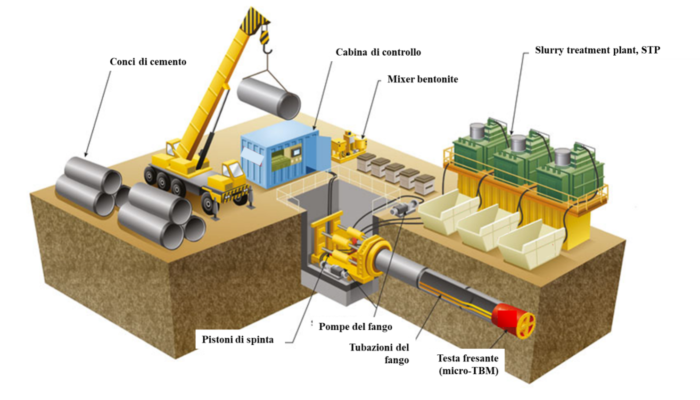

Questo studio esamina il ruolo dei fluidi bentonitici nelle fasi di realizzazione di infrastrutture sotterranee tramite tecnologie trenchless, analizzandone i parametri fisici, chimici e reologici. Un’analisi dettagliata delle loro proprietà ha permesso di comprendere il loro impatto e di identificare le migliori pratiche per ottimizzarne la preparazione, l’uso, il riutilizzo e lo smaltimento. Il microtunneling, una tecnica di scavo trenchless utilizzata per condotte e gallerie sotterranee, è adatta a diametri tra 300 mm e 3000 mm e sfrutta la spinta di una serie di martinetti posti nel pozzo di lancio (Figura 1).

Figura 1. Rappresentazione delle operazioni di microtunneling

I fluidi e i fanghi bentonitici

Nel microtunneling con tecnologia slurry shield (micro TBM-SS), la macchina di perforazione avanza nel sottosuolo tramite spinte successive di una testa fresante a piena sezione e conci di cemento. I fluidi bentonitici sono cruciali in questo processo, svolgendo diverse funzioni fondamentali:

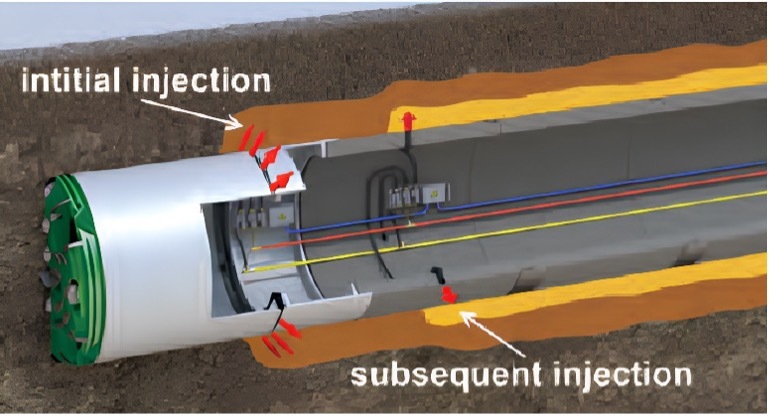

- Lubrificazione, riducendo attrito e usura, migliora efficienza e durata della testa fresante e riduce drasticamente la forza di spinta necessaria all’avanzamento. È uno dei ruoli principali del fluido bentonitico in queste lavorazioni (Figura 2).

- Stabilità del Fronte di Scavo, prevenendo crolli grazie al mantenimento delle pressioni nella camera, garantisce un avanzamento sicuro e controllato.

- Trasporto dei Detriti verso la superficie, facilitando la rimozione continua del materiale scavato tramite il circuito di smarino idraulico.

Figura 2. Punti di iniezione del fluido bentonitico per la lubrificazione

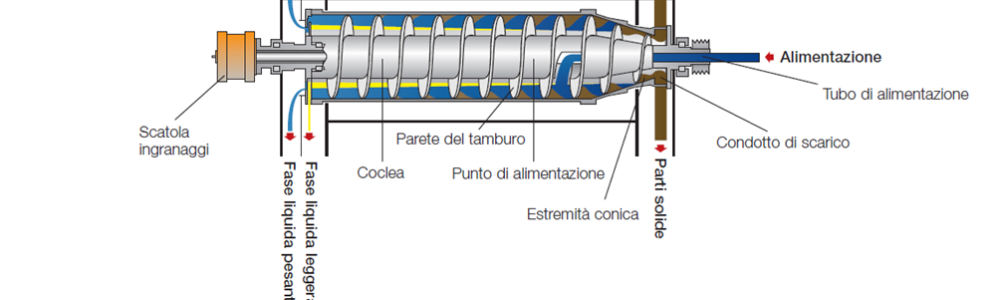

I fluidi bentonitici, mescolati con i detriti, formano un fango bentonitico che viene recuperato tramite lee linee di smarino idraulico e trasportato in superficie. Qui, i fanghi vengono convogliati a un sistema di separazione solido-liquido (Slurry Treatment Plant, STP). Dopo la separazione dei detriti, i fanghi bentonitici vengono recuperati e riutilizzati, migliorando sostenibilità ed efficienza operativa. Un componente chiave nel processo di separazione è la centrifuga decanter.

Processo di Separazione nella Centrifuga

La centrifuga decanter negli impianti di separazione solido-liquido (Figura 2) è progettata per generare una forza centrifuga che moltiplica la forza di gravità, accelerando il processo di sedimentazione e permettendo una separazione rapida ed efficiente dei detriti solidi dai fluidi bentonitici.

Figura 3. Schema generale di una centrifuga decanter

Tra i principali elementi troviamo:

- Tamburo: Il tamburo della centrifuga è progettato per creare una forza centrifuga intensa (i valori di accelerazione centripeta si moltiplicano di circa 400/600 volte rispetto all’accelerazione di gravità), che favorisce la sedimentazione rapida dei solidi.

- Coclea: All’interno del tamburo, una coclea ruota a una velocità differente rispetto al tamburo stesso. La coclea ha il compito di trasportare il prodotto solido sedimentato verso l’esterno del tamburo, separandolo dal fluido bentonitico.

- Utilizzo di Additivi Chimici: Per ottimizzare la separazione dei solidi dai fluidi, il processo può richiedere l’utilizzo di additivi chimici. Questi additivi possono migliorare le proprietà di flocculazione e aggregazione dei solidi, rendendo la separazione più efficiente.

Attività Sperimentali

Valutazione delle caratteristiche del fluido bentonitico

Sono stati condotti test di laboratorio seguendo i metodi standard raccomandati dalle norme ISO 13500:2008, derivate dalle normative dell’American Petroleum Institute (API) per le perforazioni nella ricerca petrolifera. Durante l’attività sperimentale, sono state esaminate diverse bentoniti con oltre 60 prove condotte per valutare le loro proprietà al variare della loro concentrazione di utilizzo oltre che valutare il comportamento di flocculazione al variare delle concentrazioni di additivi chimici come flocculanti ionici e coagulanti.

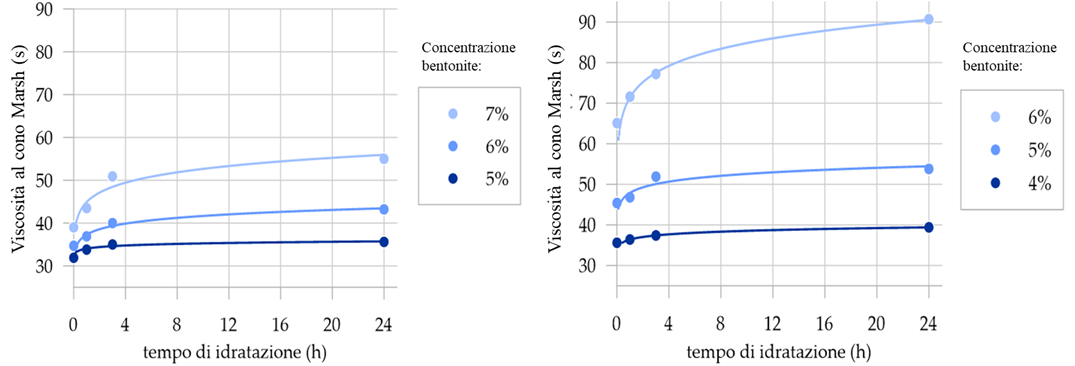

Figura 4. Caratteristiche di viscosità al cono Marsh al variare delle concentrazioni in peso di prodotto bentonitico. A sinistra bentonite A (di tipo sodico naturale) a destra Bentonite B ( di tipo sodico esteso)

L’analisi delle bentoniti a diverse concentrazioni in acqua ha mostrato che l’aumento del tempo di idratazione incrementa la viscosità per ogni concentrazione analizzata, a causa della maggiore quantità di particelle idratate nel fluido. La bentonite estesa sviluppa un maggiore resa in termini di viscosità.

Caratteristiche del materiale agglomerato in centrifuga tramite l’utilizzo di additivi

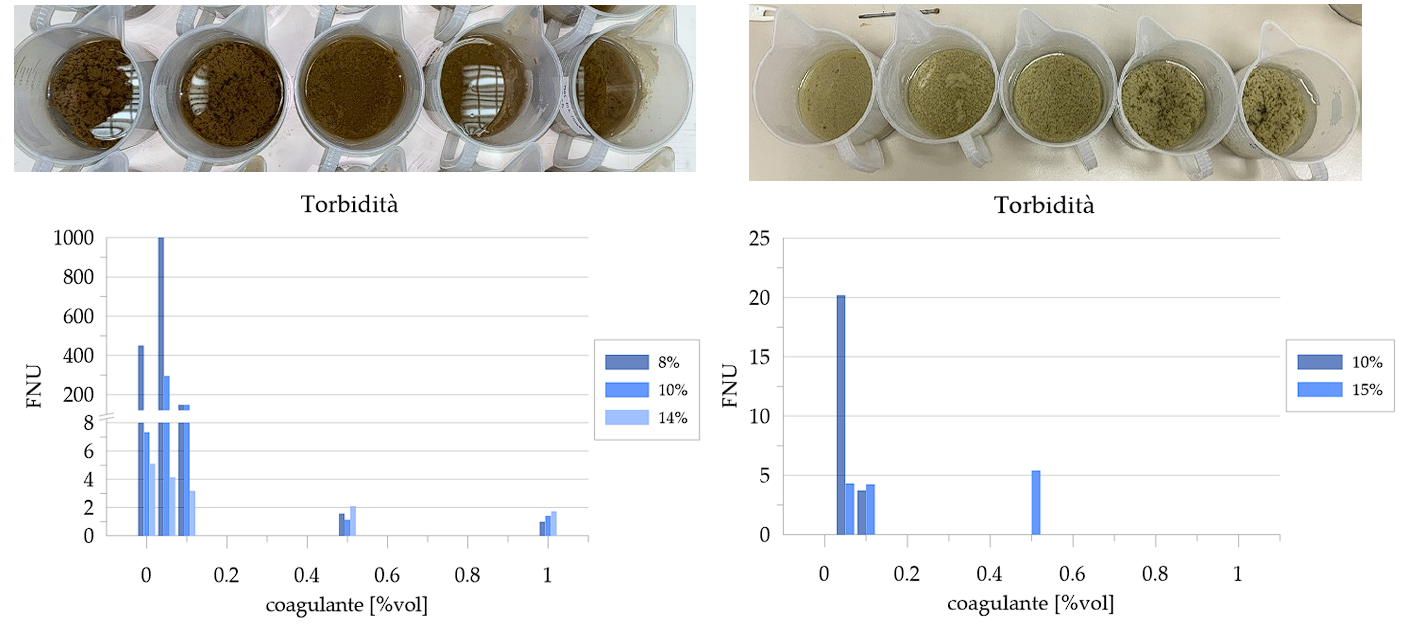

Utilizzando il Jar Test, è stata valutata l’efficacia dei processi di coagulazione e flocculazione del fluido bentonitico idratato. Cloruro di potassio (KCl) e solfato di alluminio (AlSO4) sono stati i principali coagulanti impiegati, mentre come polimero flocculante si è utilizzata una poliacrilamide anionica. I risultati hanno permesso di individuare la combinazione ottimale di flocculante e coagulante, in relazione alla torbidità della fase liquida recuperata, minimizzando l’uso di questi agenti chimici.

Figura 5. Torbidità dell’acqua separata dopo processo di flocculazione e agglomerazione del fluido di bentonite idratato a diversi dosaggi di flocculante (8%, 10%, 14% in volume) e coagulante. A sinistra bentonite sodica naturale (Bentonite A) a destra bentonite sodica estesa (Betnonite C)

Considerazioni conclusive

Questa ricerca offre basi per migliorare le pratiche attuali sottolineando l’importanza di una gestione accurata dei fluidi bentonitici per migliorare efficienza, ridurre costi e mitigare l’impatto ambientale legato alla gestione dei fluidi e dei fanghi in fase di realizzazione

- Caratterizzazione dei Fluidi Bentonitici: I test di laboratorio hanno valutato le prestazioni dei fluidi bentonitici, fornendo indicazioni per ottimizzare composizione e comportamento reologico, in modo da adattarle alle differenti litologie attraversate e migliorare il processo di lubrificazione e di supporto al fronte.

- Ottimizzazione delle Concentrazioni di utilizzo della bentonite: Selezionare bentoniti specifiche e ottimizzare le loro concentrazioni oltre che i tempi di idratazione ne aumenta l’efficienza produttiva, riducendo i costi dovuti a sovradosaggi.

- Equilibrio degli Additivi di Flocculazione: È fondamentale dosare correttamente flocculante e coagulante per garantire una flocculazione efficace e una rapida sedimentazione dei solidi sospesi. Soluzioni ottimali necessitano di essere valutate per ogni fango derivante dallo scavo, in modo da ridurre i consumi di additivi chimici e regolare correttamente il contenuto di acqua del materiale solido separato.

Italiano

Italiano

Français

Français  English

English